本文转载自《盛时》钟表杂志NO.14期

(原《传承》HERITAGE杂志2012年春季号)

从劳力士建厂百年来,其厂区被视为高级钟表最神秘的禁区,

过去仅有少数欧洲专业媒体,有幸进入厂区一窥究竟。

但随着大中华区在高级钟表市场的战略地位日益升高,

本刊此次获邀进入劳力士表厂拜访,为读者揭开其神秘面纱。

劳力士厂区目前共分为四大部分,

包括日内瓦Acacias全球总部、日内瓦Plan-les-Quates厂、

日内瓦Chene-Bourg厂与Bienne厂。

每个厂区各司其职,代表的是劳力士品牌价值背后的基石。

劳力士的神经中枢

劳力士位于Acacias的全球总部,除了是决策核心所在,也是综合各厂区的最后生产阶段,腕表在此完成组装、测试品管、最后发货,所有劳力士的传奇,也从这个地方展开。

走过瑞士许多高级品牌表厂。唯独ROLEX劳力士始终缘悭一面,此次获邀进入采访,编者心想:“这也该是任何一位表迷的梦想吧?”虽然这话说得有些夸张,不过劳力士实在创造过太多市场传奇,加上过去对外一贯低调的策略,也让劳力士蒙上一层神秘面纱,在实际亲见前,不禁令编者有许多遐想。

下了车,首先映入眼帘的就是一栋雄伟的绿色透明玻璃帷幕建筑,或许是身为表迷的直觉反应,令编者不由得马上就想起116400 GV Milgauss,心想这建筑,也太该当如是了吧!事实上劳力士创办人Hans Wilsdorf从1919年从英国移至瑞士日内瓦,直至1965年才迁到Acacias阿加西亚斯的现址,并在2006年完成大规模改制,接着2007又再度进行扩建,成为今日我们所见地上五层、占地13,000平方米的全球总部。

劳力士腕表的生产职掌,规划得十分明确,总部除了是行政、营运、决策的核心之外,同时也是所有劳力士厂区的终站,包括接收来自各厂包括表壳、表带、机芯、表盘所有零件,最后于总部完成组装。厂内负责组装的制表师分为多个小组,每个小组负责同一系列从头到尾的组装,包括组装前、后的各项测试。不过有趣的是,劳力士的机芯从Bienne比尔机芯厂出厂时,并不会装上自动盘,要先送往天文台认证、回到总厂,经过红外线将机芯号码拍照存盘后,才会装上去。

▲ 自动盘最后组装

整枚机芯从比尔机芯厂出厂后,会先送往天文台认证,之后才送到总部,将机芯编号建档完成,最后装上自动盘,这与一般表厂的流程不太相同。

过去曾有人批评劳力士使用自动化设备多于人手组装,经过实地采访后,其实这部分可以说对、也可以说不对,关键就在于——“检测”。劳力士腕表的组装流程与多数表厂无异,同样是由制表师将零件一枚一枚手动装载完成,但劳力士每个步骤却显得更加严格。例如在机芯装壳前,表壳要“单独”经过防水测试;机芯装入壳后,还要再经过三项由劳力士自己开发的检测程序,包括密封性、精密度、上链后精度测试;接着是自动化的防水测试:增深、加压25%,接着烘干,再由底盖加热至60度进行冷凝测试,全程以摄影机确认。

▲ 精度与上链后准确度测试

这是劳力士发展的自有测试,装载入腕表后,会以摄影机拍摄,经过24小时转三圈,再次摄影确认精度。接着再转动27分钟、静止6小时,测试上满链后48小时内的准确度。

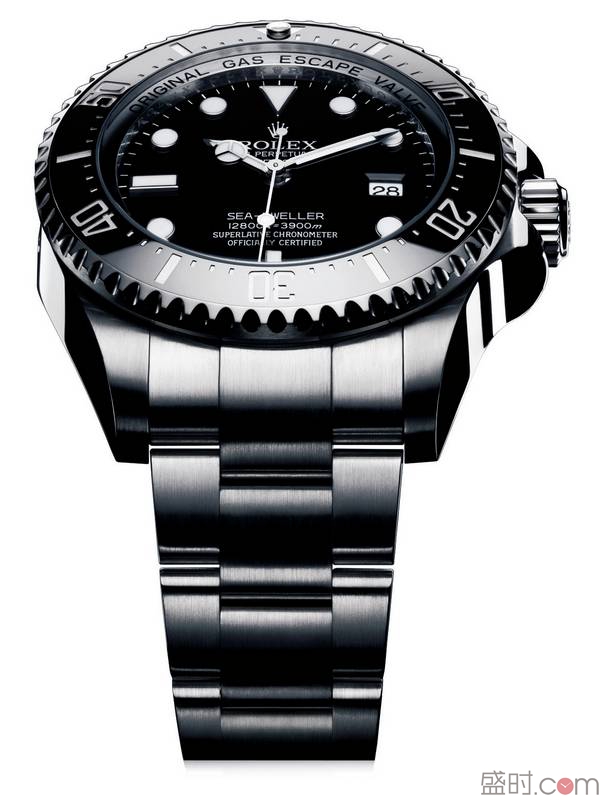

另外,著名的Deepsea则独立进行检测,与法国Comex合作开发设备,一次可测100只,15分钟内加压至495巴的压力、达到4950米的模拟深度,1小时内维持相同压力,再花15分钟减压。其设备有如巨型的火箭发射器,光是加压盖就重达200公斤。

▲ 独家Comex防水测试

与法国Comex合作开发的测试装备,仅使用在Deepsea上,5分钟内加压至495巴的压力、达到4950米的模拟深度,1小时内维持相同压力,再花15分钟减压。

精确的来说,劳力士在组装时仍坚持人手生产,但测试时却以近全自动化设备协助工作人员,从开始到结束、包括表壳与成品,共进行超过十次的防水与精确性测试,所投入的相关设备成本与人力,是编者所见最巨且繁复者,一如劳力士蚝式之名,滴水不漏。

▲ 全手工组装

过去曾有人批评劳力士内部自动化多于手工,但其实劳力士所有腕表从机芯到链带都是以手工组装而成。

(未完待续……)

上一篇:传承盛时